La Excelencia Operativa aumenta la productividad y evita el gasto de capital para un fabricante de componentes agropecuarios de precisión en crecimiento.

Las granjas modernas tienen muy poco que ver con la imagen campestre que muchas personas tienen del granjero arando los campos sin descanso. Hoy es un negocio altamente científico y de capital intensivo, diseñado para extraer el máximo rendimiento a largo plazo de todos los metros cuadrados de superficie.

Digi-Star fabrica los sensores, unidades de control y software para capturar y analizar de manera precisa los datos del proceso de las granjas. Incorporado en equipos móviles agropecuarios, los sistemas de peso personalizado de Digi-Star proveen información específica del sitio y de los animales que los granjeros modernos necesitan para medir y hacer ajustes a la semilla, fertilizantes e ingredientes de forraje durante la operación. Controlando los costos de insumos y monitoreando la utilización de recursos, los granjeros son capaces de maximizar rendimientos y optimizar la rentabilidad.

Similarmente, además de mayor productividad y otros beneficios, los cambios en la gestión visual y producción que los empleados de Digi-Star han implementado en años recientes dejan claro a todos exactamente cómo se están desempeñando a cualquier hora y cualquier día, y qué necesitan hacer para alcanzar sus metas.

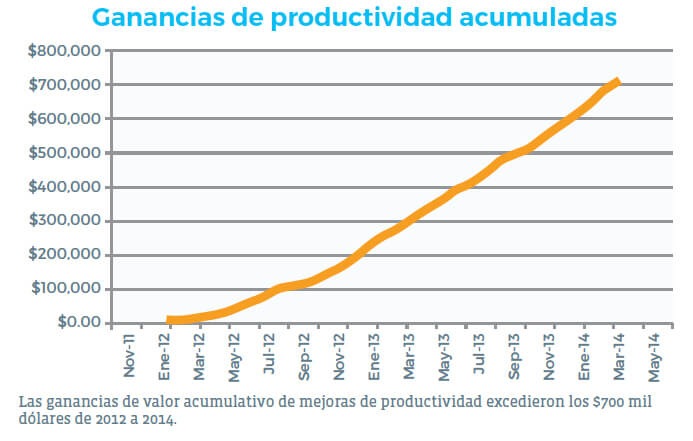

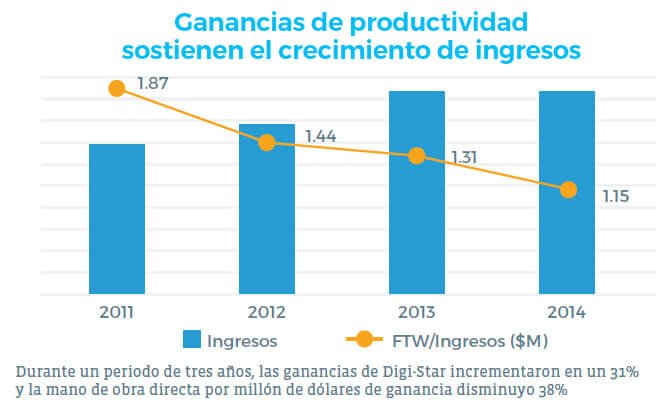

Implementando las prácticas de manufactura lean durante los últimos dos años, Digi-Star ha acumulado ganancias de productividad anuales de más de $700 mil dólares, un aumento de ventas por pie cuadrado del 31% y un aumento de productividad del 25%.

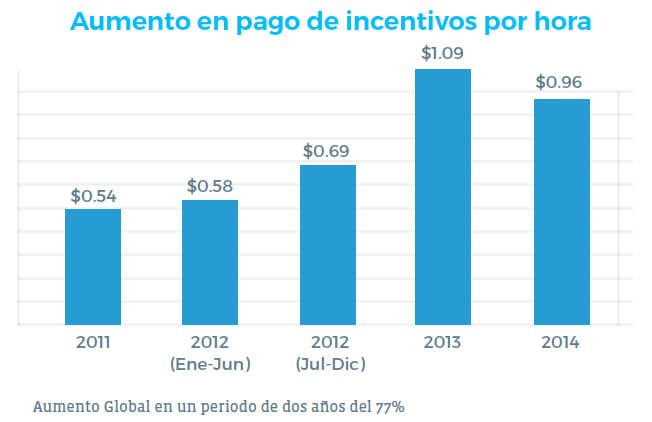

Los empleados se han beneficiado directamente de estas mejoras de desempeño mediante un aumento del 77% de pago del plan de incentivos por hora de la compañía.

Reto: Aumentar la capacidad para satisfacer la creciente demanda. La compañía tenía planes para comprar equipos y agregar líneas de producción, pero Baird Capital creía que el crecimiento a corto y largo plazo podría ser alcanzado dentro del impacto actual.

“Era una compañía en crecimiento, rentable y bien operada cuando la compramos,” dice Roberto Ferranti, Director de Operaciones de Portafolio para Baird Capital, “Era limpia y extrañamente silenciosa ya que las máquinas contaban con aislamiento de sonido.”

Baird Capital compró Digi-Star en 2011 y la vendió en 2015 a Topcon Positioning Group (California), que vende productos similares. TBM realizó la evaluación operativa previa a la compra de Digi-Star, que se encuentra en Wisconsin con unidades de negocio en los Países Bajos y UK.

Los componentes principales de las básculas de Digi-Star son un eje de acero, o celda de carga, y un pequeño medidor de tensión que registra cambios en el peso. Cada celda de carga embona en equipos específicos; pueden ser incorporados en un eje o una barra de soporte del equipo de la granja. Los empleados maquinan cada celda de carga para altas tolerancias antes de limpiarlas.

“Digi-Star tiene una rica y larga historia que se remonta 30 años en el uso de sensores de peso,” dijo Mac Moore, el Presidente de la Compañía y CEO; en una reciente entrevista con un grupo industrial. “En el nivel más básico simplemente medimos algo, pero luego lo llevamos al siguiente nivel y mediante procesadores y software tomamos esa información y la hacemos útil para el granjero.”

A principios de 2012, cuando Ferranti y TBM comenzaron a trabajar con la compañía, los gerentes de planta hacían planes para comprar más equipo y expandir la producción a un área sin utilizar de la planta. Tres años después esos planes todavía están guardados en algún lugar y el resultado anual en el espacio existente de producción se ha elevado un 40%.

Las mejoras operativas en Digi-Star iniciaron con un evento kaizen en el área de recepción de barras de acero. Proyectos subsecuentes atacaron cada paso siguiente del proceso de producción hasta llegar al envío.

Los equipos kaizen crearon trabajo estándar y eliminaron todo tipo de desperdicio, incluyendo movimiento desperdiciado, caminata, pasos innecesarios y re trabajo. Evaluaron el flujo de trabajo y crearon nuevas unidades de trabajo y líneas de ensamblado, reduciendo el tiempo de desplazamiento en un 50 a 85%. Redujeron el tamaño de lotes en un 50% y el WIP (Trabajo en Proceso) en un 75%. En otro departamento, por ejemplo, implementando prácticas de manufactura lean fundamentales como el flujo de una pieza y el sistema kanban, redujeron 30 mesas de inventario de trabajo en proceso a tres mesas.

Solución: TBM llevó a cabo la evaluación operativa previa a la compra y luego ayudó a aplicar métodos y prácticas de fabricación lean a todas las etapas del proceso de producción. Un incentivo de pago variable proporcionó una recompensa económica a los empleados por las mejoras operacionales.

Para maximizar la participación y creatividad de los empleados, la compañía hizo un compromiso de no dar de baja a ningún empleado, lo que hubiera sido un mal movimiento de todas formas porque las ganancias fueron absorbidas rápidamente por un fuerte crecimiento del negocio. Digi-Star también hace una inversión sustancial en todos los empleados mediante un programa de desarrollo de 27 meses que entrena de manera interdisciplinaria a todos en todos los pasos de la producción.

Cuando los equipos kaizen de Digi-Star analizaron cada área, consideraron tanto el tiempo takt actual (o tasa de demanda del cliente) como el tiempo takt proyectado a cuatro años. Una de las principales metas de todos los esfuerzos de mejora operativa, de acuerdo con Ferranti, era asegurarse que las operaciones de producción pudieran cumplir con la demanda proyectada con la infraestructura existente.

“Ahora hay métricas visuales por todos lados,” agrega. “Todos saben cómo van en cualquier momento, ya sea que vayan en tiempo, retrasados o adelantados.” Seguir las métricas diariamente se logra con los recorridos del tablero de gestión para revisar problemas y contramedidas, así como el estatus actual de proyectos a largo plazo. La Gerencia revisa las metas y el desempeño con los empleados cada mes, y celebran también los logros.

Uno de los elementos del negocio que apoyó la transformación de manufactura lean de la compañía fue un sistema de pago de incentivos. A pesar de que el componente de pago variable tenía una ventaja potencial de $1.50 dólares por hora, basado en el desempeño departamental y global de la compañía, había costado alrededor de $0.50 dólares por hora por años. A menos de un año de su travesía lean, subió a $0.69 dólares por hora, y llegó a $1.09 dólares por hora el segundo año.

“El plan de incentivos provoca algunas conversaciones muy interesantes entre ventas y operaciones sobre cómo posicionar mejor a la compañía para lograr más ventas,” dice Ferranti. “también provoca algunas conversaciones interesantes entre compañeros si alguien está flojeando.”

Resultados: Más de 2 años, Digi-Star capturó $ 700,000 en ganancias anuales de productividad, un aumento de 31% en ventas ft2 y un aumento de 25% en productividad. La compañía también ha acomodado el crecimiento significativo de las ventas sin aumentar su espacio de la fabricación.

En conclusión, comparte la historia de un cliente clave, un gran Fabricante de Equipo Original (OEM), que visitó Digi-Star en 2011 como parte de su ciclo de revisión de proveedores trimestral, y luego dio seguimiento en 2014. “De nuevo, la planta nunca fue operada ineficientemente. Pero en su más reciente auditoría fueron sorprendidos por los cambios: las mejoras de productividad bruta, el involucramiento de la fuerza de trabajo y el seguimiento de métricas diario. Realmente hemos avanzado mucho,” dice Ferranti.

* Precision.AgWired, Octubre 7, 2014.