El impulso de las iniciativas de mejora continua permiten a Kaizer Aluminum convertirse en el proveedor predilecto de sus clientes con productos de calidad, bajos tiempos de producción y entregas a tiempo.

Kaiser Aluminum cuenta con 11 plantas de fabricación con más de 2,000 empleados. Envían más de 650 millones de dólares de producto anualmente y reportan más de $1.5 billones de dólares en ingresos.

Kaiser Aluminum quería cambiar su enfoque de pronósticos, su inventario y tener una toma de decisiones impulsada de manera interna para programar la producción basándose únicamente en sus clientes. Estaban seguros que la mejora forma de ganarse a los clientes era lograr un tiempo de producción lo más cercano a cero posible.

Reto: Convertirse en el proveedor predilecto excediendo las expectativas de sus clientes al ofrecer productos de calidad, con tiempos cortos de fabricación y entregas a tiempo.

Su iniciativa de Manufactura Lean no había tenido buenos resultados, principalmente porque el enfoque operativo no estaba alineado con sus objetivos, específicamente aquellos que ayudarían a Kaiser a lograr y exceder las expectativas de sus clientes.

Después de realizar el diagnóstico los consultores de TBM encontraron los siguientes retos:

- Las órdenes de compra llegaban diariamente basadas en el pronóstico de clientes y eran cargadas en un programa maestro a 3 años.

- En las reuniones mensuales los gerentes determinaban las necesidades de los clientes a corto plazo y posteriormente operaciones creaba un calendario para todo el mes.

- El inventario adicional proporcionaba un amortiguador para circunstancias imprevistas.

Solución: Se implementó el pull planning y herramientas lean como gestión visual, Kanban y 5S’s para poder reducir el tiempo de producción, reducir inventarios y mejorar los tiempos de entrega.

Se estableció un objetivo para eliminar el exceso de inventario y aumentar los retornos de inventario y al mismo tiempo construir la confianza de sus clientes. La meta era incentivar a los clientes a pedir únicamente lo que requerían para el reabastecimiento de lo necesario inmediato en lugar de apilar el material y crear “colchones” en su inventario.

TBM comenzó a trabajar intensamente en la producción de aluminio forjado de poco peso, gran resistencia y a precio competitivo. Se desarrolló un mapa del estado futuro de la cadena de valor para ligar su proceso clave y el establecimiento de “supermercados” de productos terminados para cada cliente. Con Kanban y herramientas de gestión visual se ligaría cada pieza de la cadena de valor con una producción señalizada a la fabricación de productos de reabastecimiento cuando los productos fueran tomados del inventario.

Comenzaron a trabajar en las anormalidades en los lugares de trabajo permitiendo a los equipos enfocarse en el movimiento del material, 5S’s, reducción de desperdicio e innovaciones en las células de trabajo. El equipo de gestión visual estaba logrando resultados con los tableros hora por hora monitoreados por los supervisores, técnicos, calidad, herramientas y mantenimiento.

“Lean es un diferenciador que nos permite ofrecer un servicio sobresaliente con entregas a tiempo de productos de alta calidad con cortos tiempos de producción”

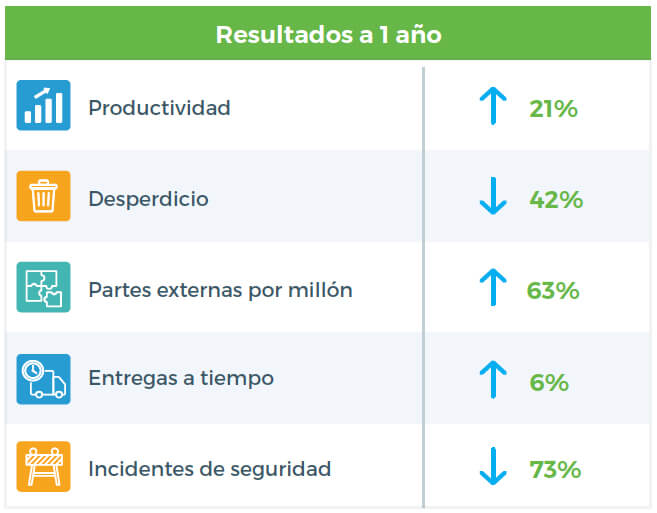

Resultados: En tan solo un año se logró una mejora en productividad del 21% y se redujo el desperdicio un 42%. Se reafirmó la confianza de los clientes con productos de calidad y entregas a tiempo.

TBM trabajó con Kaiser para crear un pull planning que eliminaría el exceso de inventario y aumentaría los retornos de inventario. Después de un periodo de tres años, Kaiser logró crear una ventaja competitiva sostenible al convertirse en el proveedor con mejora capacidad de respuesta.

Para el primer año su programa de mejora continua sería la base de donde parte su visión y valores, y enfocados en la eliminación de desperdicio y variación.

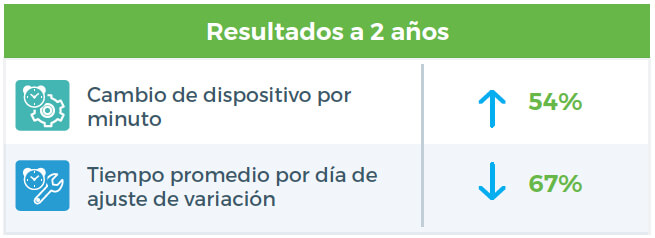

Para el segundo año, el equipo de enfocó en a reducción del tiempo de configuración, aumento de capacidad y reducción de tiempo extra. Por medio de la evaluación de la cadena de valor, el equipo encontró oportunidades en el cambio de dispositivos, trabajo estándar, movimiento excesivo de materiales y tiempo perdido en el tiempo de producción para quitar y configurar los dispositivos.