Reto: La empresa se enfrentaba a una baja productividad en una de sus líneas de producción desde su lanzamiento.

La línea generaba un movimiento excesivo del producto de 200m en un área aproximada de 300 m2 con un inventario en proceso de 250 unidades. El tiempo total de producción era de 26.5 días, lo que daba como resultado altos tiempo de espera, retrabajos y movimientos excesivos.

Solución: Se seleccionó el producto a mejorar en función al costo y la demanda. Se midieron los tiempos ciclos iniciales de cada operación para establecer el estado inicial de la cadena valor (VMS), en el cual se pudieron visualizar las actividades con y sin valor agregado del proceso.

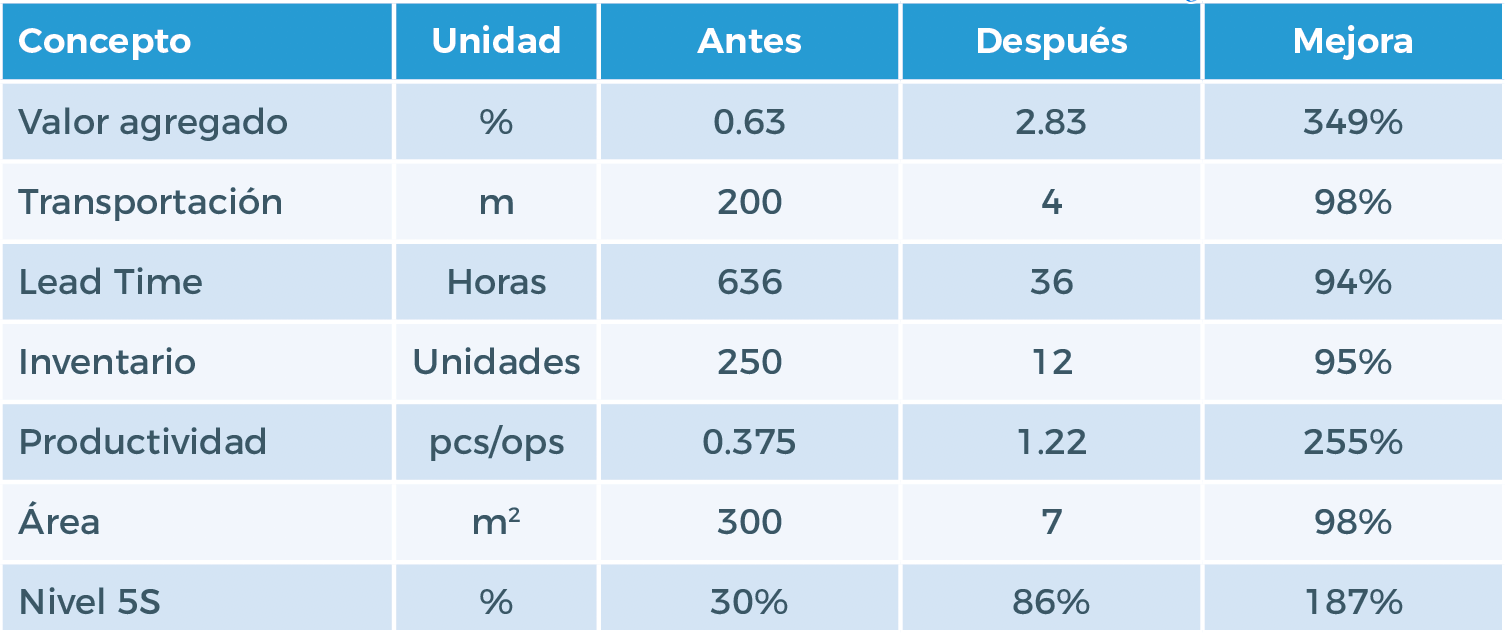

Resultados: Mejoras más significativas.