Un fabricante global reajusta el tamaño de sus operaciones, resultando en mejoras en la calidad, menos desperdicio, aumento en las entregas a tiempo y cambios de inventario.

Una empresa dedicada a la fabricación y distribución de neumáticos y rines llevaba varios años en crecimiento, hasta que una importante caída en la demanda del cliente conllevó a una capacidad excesiva, altos niveles de inventario y problemas en costos. Esto, combinado con procesos ineficientes de manufactura y distribución, planeación limitada y capacidades de programación, dieron como resultado una “tormenta perfecta”. La productividad era baja, la calidad era inaceptable y los inventarios crecieron.

Para cambiar esto, TBM se centró en establecer objetivos cuantificables, mejorar la producción y distribución de huellas e identificar las causas raíz de los problemas.

El rápido cambio en el tamaño de sus operaciones fue la mejor solución para lograr:

Rápida reducción del capital de trabajo. Identificar y eliminar los costos ocultos que consumen efectivo Mejorar la liquidez convirtiendo rápidamente los activos en efectivo

Reto: Después de varios años en crecimiento, una importante caída en la demanda da como resultado una “tormenta perfecta”. La productividad era baja, la calidad era inaceptable y los inventarios crecieron.

El cliente redujo sus centros de distribución y manufactura mediante la consolidación de centros de distribución de 18 a 10, pero necesitaba ayuda para establecer un flujo de trabajo efectivo dentro de un espacio reducido.

Comenzamos por establecer métricas cuantificables vinculando las metas operativas con el desempeño financiero. Se evaluó rápidamente el espacio de producción y distribución y se valoraron sus instalaciones de manufactura para identificar las causas raíz de la baja productividad, problemas de calidad y retrabajo. Además, se analizaron los procesos de planeación/programación para alinear los inventarios y operaciones con la demanda real del cliente.

Solución: TBM Consulting Group se enfocó en ayudar al cliente a trabajar de manera más eficiente dentro de una huella reducida, reducir el capital de trabajo y rediseñar los procesos de producción y distribución

Hicimos varios ajustes clave para mejorar la rentabilidad y volver a la normalidad:

- Disminución de los tiempos de set-up en las áreas de estampado y soldadura.

- Creación de celdas de ensamblaje para combinar múltiples operaciones en una sola celda

- Integración de una operación de prueba de fugas en el envío antes del ensamblaje, lo que redujo el inventario de trabajo en proceso y condujo a una mejora general de la calidad

- Producción alineada, nuevas celdas y nuevo diseño para permitir el flujo de una pieza durante toda la operación, mejorando la productividad

- Desarrollo de un proceso de planificación y programación colaborativa para clientes clave.

- Ajuste de los procesos de planificación de demanda y oferta utilizados para planificar recursos, capacidades y requisitos de oferta externa.

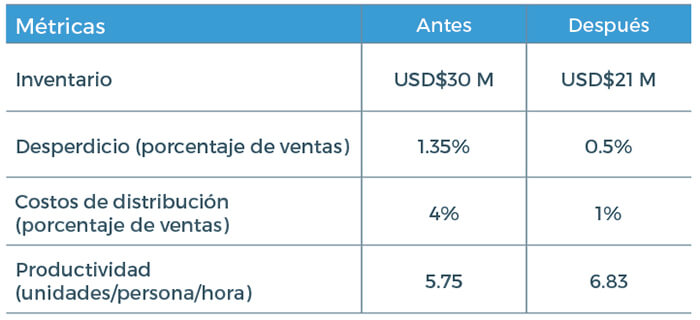

Resultados: En sólo 180 días, el cliente generó más de USD$8 millones en ahorros anuales, resultando en más de 20x el rendimiento sobre la inversión (ROI).

La planta ahora produce un reemplazo inmediatamente cuando se envía un producto. La rentabilidad aumentó con mejoras considerables en calidad, desperdicio, entrega a tiempo, eficiencia laboral y rotación de inventario.

Reducción de inventario de $USD30 a USD $21 millones, Reducción del desperdicio como porcentaje de ventas de 1.35% a 0.5%, Reducción del costo de distribución como porcentaje de ventas de 4% to 1%, Mejora de la productividad medida en unidades por persona por hora de 5.75 to 6.83