Mantenga un enfoque Lean durante la implementación de la automatización para acelerar el rendimiento, impulsar el crecimiento y resolver los retos empresariales con mayor rapidez.

Para los veteranos Lean, la automatización no es tradicionalmente la primera solución. Ellos siguen el mantra de la creatividad antes que el capital y buscan mejoras que se puedan hacer sin invertir en maquinaria adicional o tecnología.

Pero los tiempos están cambiando. Los desafíos, especialmente aquellos en torno a la escasez de mano de obra y la lucha por encontrar suficiente gente para mantener las líneas de trabajo con personal, son más difíciles de lo que han sido nunca. Además, Lean por sí solo, en su sentido convencional, sólo puede llegar hasta cierto punto para aumentar la capacidad y resolver el problema.

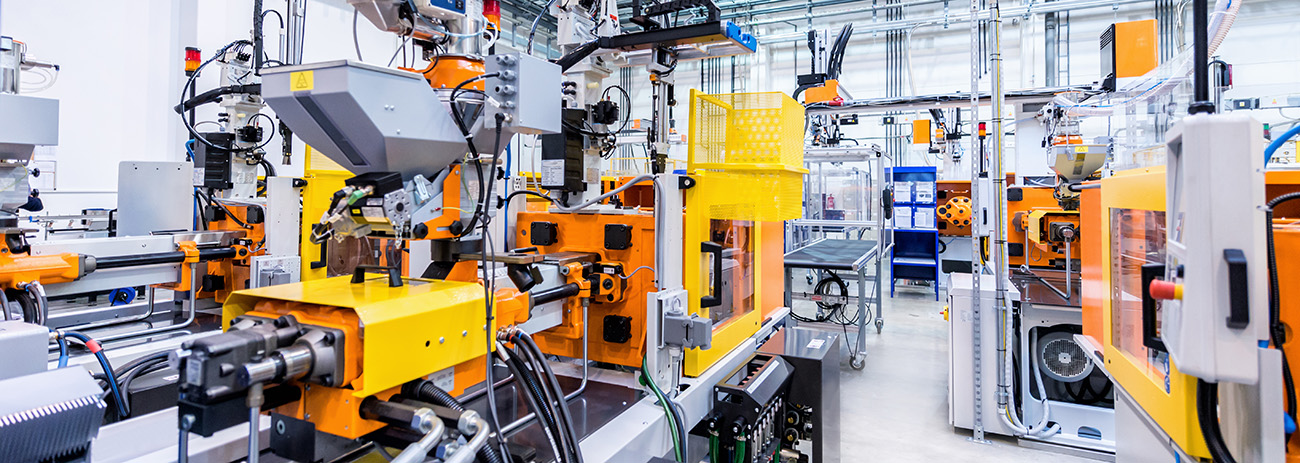

Hoy en día, hay nuevas tecnologías que digitalizan métodos Lean y mejoran la eficiencia. Muchos fabricantes están descubriendo que tienen que automatizar para sobrevivir y satisfacer constantemente la demanda de los clientes. Eso está cambiando la visión de la automatización de un método de reducción de costos a una inversión esencial en el crecimiento.

La buena noticia es que la automatización puede y debe formar parte de una estrategia Lean de próxima generación.

Gracias a los avances tanto en el pensamiento Lean como en la tecnología de automatización, los dos conceptos ya no se excluyen mutuamente. Con el surgimiento de la filosofía Lean 4.0, los métodos Lean están aprovechando la tecnología para volverse más digitalizados y efectivos. Al mismo tiempo, Lean está cada vez más estrechamente vinculado a las máquinas conectadas, los datos de IIoT y, al menos en nuestra opinión, a las tecnologías que le permiten actuar sobre esos datos.

La automatización también es diferente hoy en día, se está volviendo cada vez más asequible y fácilmente disponible en pequeñas dosis. Eso significa que es posible implementar la automatización de forma pragmática, al tiempo que se hacen Lean los procesos que la rodean y la soportan, aumentando así el valor de la inversión exponencialmente: No solo está creciendo, sino que está creciendo con menos desperdicios y más intenciones estratégicas, resolviendo los retos empresariales clave del proceso.

Todo esto ha hecho que los líderes piensen de nuevo sobre su visión respecto a la automatización, dando lugar a cambios fundamentales en la manera en que operan las instalaciones Lean de la próxima generación.

Tres maneras de unir Lean 4.0 con la automatización

Una vez que esté seguro de que la automatización puede y debe ser Lean, las oportunidades empezarán a aparecer rápidamente. Tres de las áreas clave en las que ayudamos regularmente a los clientes a mejorar y automatizar son:

1. Operaciones y procesos. Las máquinas conectadas son un principio fundamental de Lean 4.0. Los datos de tecnología operativa (TO) y la información que proporcionan pueden apuntar a máquinas que necesitan mantenimiento o que pueden estar en peligro de fallar. Además, le ayudan a mejorar las ineficiencias matizadas y las causas de raíz de las interrupciones menores que se suman a un desperdicio significativo en sus procesos.

Existen varias soluciones disponibles hoy en día que pueden ayudarle a acceder y utilizar los valiosos datos almacenados en sus máquinas. Por ejemplo, trabajamos con clientes que utilizan el software de Dploy Solutions para conectividad en piso, para agregar datos de sistemas dispares y garantizar que las causas raíz de los fallos se identifiquen fácilmente. Después pueden ir un paso más allá y utilizar las herramientas para garantizar que las contramedidas se ponen en marcha y se ejecutan de forma eficaz. Básicamente, el software permite una secuencia digital de Planear, Hacer, Comprobar, Actuar (PDCA) que ayuda a disminuir los desperdicios.

A menudo, nos encontramos con que la automatización puede o debe ser parte de la solución de contramedidas. Debido a que la automatización ya está ampliamente disponible en piezas de maquinaria o tecnología pequeñas y flexibles, las soluciones a menudo se pueden adoptar e implementar de forma rápida y relativamente sencilla para solucionar problemas específicos. En otras palabras, las empresas no tienen que, y normalmente no deberían, invertir en automatizar una línea completa de principio a fin. En su lugar, pueden situar la automatización en donde haya valor real y pueda mejorar la calidad, y aumentar el rendimiento, además de la capacidad de las máquinas existentes, lo que le permitirá un crecimiento de primera.

Por ejemplo, trabajamos con un fabricante que recientemente automatizó un proceso de remachado que se hacía manualmente con el operador sujetando la carcasa y el cierre que se debía remachar, presionando un botón, girando la unidad y repitiendo todo el proceso siete veces más. Ahora, el operador simplemente carga una máquina y los ocho cierres se remachan simultáneamente, lo que permite completar el trabajo más rápidamente y aumentar el rendimiento.

Este tipo de cambios van construyendo con el tiempo, lo que garantiza que todas las máquinas de la planta de la fábrica se desempeñarán al máximo de su capacidad. Además, cuando cada máquina es capaz de obtener resultados de mayor calidad, se abre el camino para convertirse en un negocio con un menor coeficiente de activos y más Lean en general.

2. Talento. EN algunos casos, la automatización puede sustituir completamente el trabajo sin valor agregado que actualmente desempeñan los colaboradores, liberando a esas personas para llevar a cabo trabajo que genere ingresos. Pueden comenzar a hacer más cosas o cosas nuevas en lugar de sólo moverlas de lugar, aumentando su producción.

Un cliente introdujo recientemente un robot pequeño en una línea de montaje específicamente para conectar un ventilador a una carcasa. Los operadores continúan trabajando en ambos lados del robot. Sin embargo, la persona que solía conectar los ventiladores ahora está disponible para desempeñar trabajos con valor agregado. Cuando puede eliminar tareas tediosas y trasladar a los colaboradores a esfuerzos más productivos, a menudo mejora la satisfacción y la seguridad de los trabajadores, además de la productividad.

Establecer una plantilla conectada mediante la automatización de tareas como el trabajo estándar digital, las instrucciones de mantenimiento, las órdenes de trabajo, los dibujos, las comprobaciones y las auditorías, además de los tableros de desempeño, también mejoran la productividad y la eficiencia. Las personas procesan la información y aprenden más rápido. Además, permanecen centradas en el trabajo correcto.

Considere el hecho de que algo así como el 80% de lo que todavía está haciendo en papel se puede automatizar y que esta es una cantidad significativa de tiempo que puede ahorrar cambiando de documentos en papel a documentos digitales. El cambio también libera a los instructores, que a menudo son las mejores personas de la línea, para que ellos también puedan centrarse en la producción.

3. Cadena de suministro. Al igual que la escasez de talento, las interrupciones de la cadena de suministro son una de las principales causas de dolor de cabeza para los fabricantes hoy en día y un problema que puede afectar gravemente la capacidad de su empresa para producir y vender. Si bien Lean 4.0 y la automatización no van a generar más semiconductores u otros materiales escasos por arte de magia, si pueden ayudarle a responder a la escasez de formas más eficientes, productivas y rentables.

De nuevo, los datos juegan un papel clave en una cadena de suministro conectada. Cuando automatiza las formas en las que recopila, accede y visualiza datos, puede tomar mejores decisiones más rápido y puede trabajar para mitigar el impacto de las restricciones de suministro. Imagine una torre de control de cadena de suministro que funciona de manera similar a las torres de control de tráfico aéreo que le dan a la FAA una vista de cada avión en el cielo. Cuando puede ver el estado de cada pedido de entrada y de salida, y ver los retrasos en los puertos a medida que se desarrollan, puede tomar decisiones en tiempo real que pueden ayudarle a garantizar que sus productos lleguen a tiempo.

Por supuesto que la automatización también puede tener un papel protagonista en la gestión de almacenes y los sistemas de gestión de transporte, especialmente en aquellos que continuamente lo llevan a problemas de cumplimiento.

Las tecnologías adecuadas en estas áreas pueden ayudarle a eliminar cualquier desperdicio y acelerar el proceso de llevar bienes a las manos de sus clientes.

La automatización puede ser la herramienta más potente de Lean hasta la fecha.

Los retos a los que se enfrentan los fabricantes hoy en día son más abrumadores de lo que han sido en los últimos tiempos. Abordarlos de forma eficaz significa aprovechar todas las herramientas disponibles. En algunos casos, esto requiere un cambio de paradigma y una visión más amplia de conceptos tradicionales como Lean y la automatización. Si está dispuesto a dar el salto, a continuar su compromiso con Lean y a adoptar un enfoque Lean 4.0 de próxima generación, lo que puede ganar tanto en desempeño como en productividad bien vale la pena el cambio de mentalidad que tomará llegar allí.