La mejora de la planeación de procesos da como resultado reducción de tiempos y un mejor seguimiento de lotes.

Una gran empresa mexicana fabricante de solventes, selladores, pinturas y recubrimientos en general que cuenta con centros de centros de distribución, servicio y desarrollo de productos en todo México identificó una gran área de oportunidad cuando analizaron su proceso de producción.

En un inicio, se programaba la producción basada en un listado de lotes que, por falta de control, muchas veces llegaban a sufrir cambios en el orden de las etapas para así poder cumplir con la demanda del cliente. Por ejemplo, para reducir los faltantes, se incrementaba el inventario, por lo que se duplicaba el tiempo de proceso para “cubrir la incertidumbre” lo cual daba como resultado el aumento del capital de trabajo.

Reto: El objetivo principal de TBM era reducir tiempos de proceso así como el capital de trabajo e inventarios.

Se realizó un evento Kaizen mediante el cual se creó un nuevo proceso de programación, mejorando así la secuenciación con base en la capacidad y tiempos de proceso, esta sincronización entre las diferentes etapas del procedimiento se reflejaron en un tablero Heijunka y tarjetas Kanban, lo que estableció un control visual mucho más eficiente.

De esta manera, se lograron programar en la tarjeta Heinjunka- Kanban los lotes que debían producirse al día siguiente. Con esta herramienta, que consiste en un tablero y unas tarjetas de seguimiento, el supervisor puede asignar a la persona o equipo de la secuencia, el turno correspondiente. Los operadores pueden ir procesando y colocando físicamente la porción de la tarjeta viajera Kanban una vez terminada cada etapa.

Cuando se han completado todas las etapas queda un registro del trabajo realizado en cada fase hasta que se liberan los lotes terminados. Con esta herramienta se puede tener evidencia del cumplimiento del plan de trabajo.

Después de esta implementación, se reportó una mejora significativa en el sistema de información y planeación basado en un horario definido de entrega de plan verificable. Al mismo tiempo se logró una mejoría de la comunicación visual durante el proceso entre planes, supervisión, calidad y operadores con respecto a la programación previamente diseñada, lo cuál permitió poder tener un seguimiento preciso del estatus de los lotes durante todo el desarrollo de proceso hasta su término.

Solución: Se creó un nuevo proceso de programación, mejorando así la secuenciación viéndose reflejado en un tablero Heijunka y tarjetas Kanban, estableciendo un control visual mucho más eficiente.

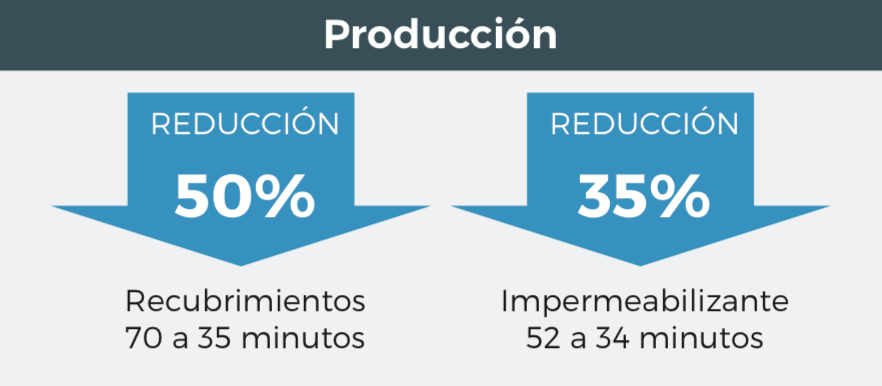

Resultados: Hubo una mejora significativa en el sistema de información y planeación, lo cuál permitió un seguimiento preciso del estatus de los lotes. Y se logró el objetivo con una reducción de tiempo promedio en procesos del 20%.

Como consecuencia se logró cumplir con el objetivo planteado a TBM desde un principio: reducir inventario y mejorar los tiempos de proceso.

Este modelo, basado en las herramientas de mejora continua Heijunka y Kanban, demostró tener éxito en la mejora de la información, comunicación visual, sincronización, secuenciación y la productividad.