El minorista adopta la excelencia operativa en toda la empresa para satisfacer la demanda de los clientes y un alto crecimiento, al tiempo que reduce los costos, mejora la precisión de los pedidos y evita la expansión del capital.

"La cadena de valor contiene la mayor parte de los costos totales y el tiempo lead… pero frecuentemente es el eslabón más débil en una transformación LeanSigma®.”

Noventa y cinco por ciento de la población del Reino Unido vive en un radio de 10 millas de una tienda Argos. Argos vende todo tipo de mercancía, desde juguetes y electrónicos hasta joyería y muebles. Como la mayoría de los mayores minoristas hoy, ofrecen un método multicanal, atendiendo a más de 130 millones de clientes al año en cerca de 700 tiendas, así como manejando aproximadamente cuatro millones de pedidos ya sea en línea o por teléfono. “Antes se podía vender velocidad o precio,” dice Alistair Sercombe, Director de Excelencia Operativa de Argos. “Ahora los clientes esperan rutinariamente ambas cosas. El desempeño de nuestras operaciones de venta de mostrador, suministro y distribución están entrelazadas en esa ecuación de satisfacción al cliente.”

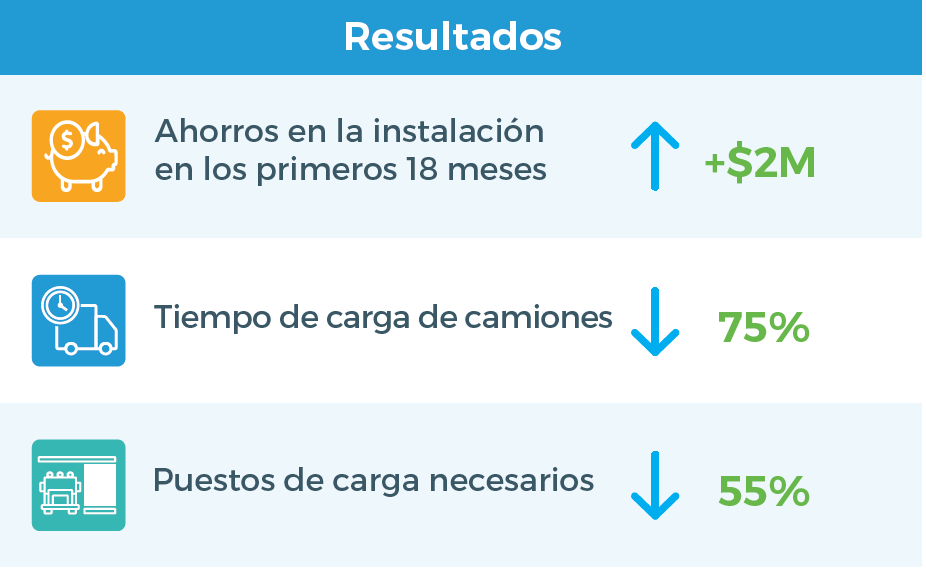

Argos comenzó a trabajar con TBM en 2004, enfocándose en construir Excelencia Operativa en su nuevo Centro de Distribución Nacional. Después de ahorrar más de $2 millones de dólares en esta instalación en los primeros 18 meses, Argos expandió su enfoque de Cadena de Valor Lean a otras áreas:

- Centros de distribución regional: Devoluciones, bienes recibidos y despachos

- Centros de distribución de entrega a domicilio: almacenamiento de partes pequeñas, devoluciones y selección

- Tiendas de menudeo: selección de cliente, devoluciones y reparaciones

“Estamos en las etapas tempranas, pero el cambio cultural definitivamente se está llevando a cabo,” agrega Alistair. “La gente está generando nuevas ideas y entusiasmándose con el involucramiento y la mejora, no porque es un edicto de la dirección, sino porque ven el valor.”

Un reciente beneficio: Recortando el tiempo de carga de camiones en un 75% y reduciendo el número de puertos de carga requeridos en un 55%, Argos puede ahora lograr metas de crecimiento anticipadas sin nuevas instalaciones de almacenamiento.

Reto: Lograr crecimiento sin agregar almacenes. Mejorar la experiencia del cliente, minimizar tiempo de espera, garantizar tiempo de entrega, reducir exceso de inventario, minimizar variaciones de precios y mejorar previsión de la demanda.

Solución: Se realizó una implementación en 4 instalaciones con mapas de flujos, evaluación delimitada y plan de progreso. Se capacitaron líderes de CI, se estructuró una selección de clientes, devoluciones y reparaciones.

La Cadena de Valor Lean, la segunda fase en curso de una transformación LeanSigma, elimina el exceso de inventario en tránsito, largos tiempos de producción, demanda errática, taza baja de entregas a tiempo, varianzas de precio y visibilidad limitada. Abriendo los ojos de la cadena completa a los procesos involucrados en hacer llegar los productos al cliente y así lograr la excelencia en todas las otras áreas las empresas logran transformar su ventaja competitiva.