WIKA ha abandonado la manufactura de alto volumen y por lotes y ha adoptado plenamente la variación de producto y pedidos en cantidades más pequeñas.

La planta sede WIKA USA, en Lawrenceville, GA, contaba con 210,000 pies cuadrados donde podía ensamblar y entregar más de 50,000 configuraciones distintas de producto en tan sólo unos cuantos días. También embarca 1,400 distintos artículos en existencia el mismo día en el que se recibe el pedido.

RETO: El departamento de distribución de la compañía necesitaba, para apoyar la competitividad global, estrategia de mercado mediante la reducción de la plazos de envío y preparación para un 25 incremento porcentual en el volumen de ventas sin adición de personas y espacio.

“El flujo era muy raro. Teníamos bandas transportadoras que la gente debía descargar para colocar el producto en otra banda”, recuerda Jim Zielinski, gerente de distribución de WIKA. “Había mucha duplicación de manejo de material y no todo estaba ergonómicamente correcto. En algunos casos, la banda sobre la que la gente debía colocar cosas, les quedaba a la altura de las rodillas”.

Para dirigir la transformación del departamento, WIKA trabajó con TBM Consulting Group para desarrollar un plan a largo plazo que llevaría a la operación a donde los directivos deseaban que estuviera en el siguiente año.

- Mejora de más del 30% en productividad, reducción de errores de embarque a la mitad.

- Mejorar la entrega a tiempo en más del 95% y duplicar el rendimiento sin incrementar el espacio en piso.

- Lograr el incremento de ventas del 25%

- Abastecer y empacar el doble de artículos de línea, hasta 1,800 por día.

Solución: Se llevó a cabo una sesión de visión estratégica, eventos kaizen de fortalecimiento mutuo y proyectos relacionados. Los equipos multifuncionales de mejora aplicaron los principios Lean para simplificar los procesos de abastecimiento de pedidos, empaque y envío. Hubo una mejora en la administración de inventarios.

“El propósito del evento de visualización fue darnos un enfoque de lo que queríamos lograr actualmente y lo que queríamos alcanzar en los próximos tres a cuatro años”, comenta Zielinski. Durante esta iniciativa, que duró una semana, un equipo de gerentes y supervisores se metieron a profundidad en la operación, realizando estudios de tiempos y otros cálculos para lograr una clara comprensión de los procesos actuales. Al final, lograron definir un calendario detallado de eventos con metas definidos y proyectos a largo plazo con metas intermedias, basados en su investigación.

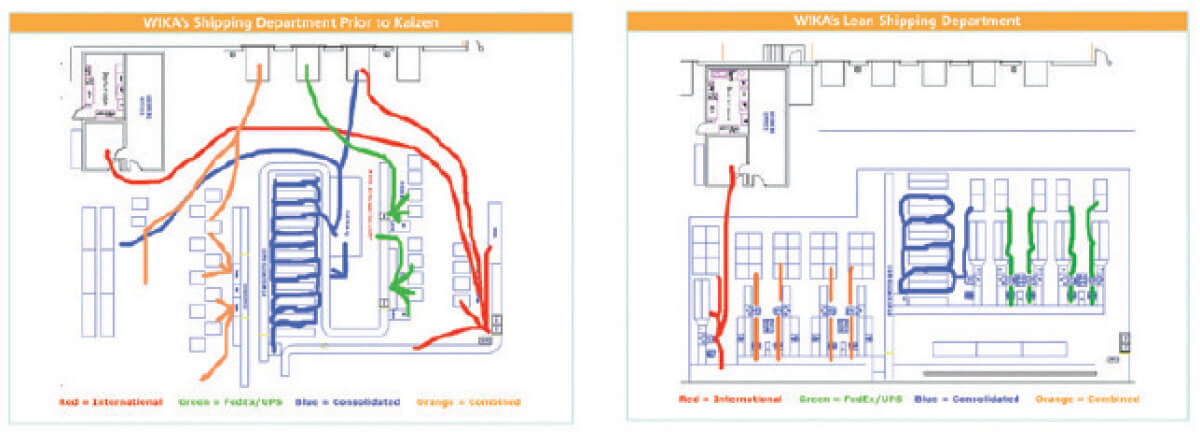

Este diagrama muestra el flujo de materiales rediseñado en el departamento de embarque de WIKA. Desde las áreas de manufactura y de almacenamiento de inventario, embarques de FedEx/UPS (verde), pedidos consolidados (azul), embarques combinados (naranja) y embarques internos (rojo), fluyen directamente a las estaciones de empaque, hasta las puertas de los andenes.

Estableciendo nuevos estándares

Lo primero que hizo WIKA para mejorar la operación de embarque fue crear células de empaque estándar y cuatro tamaños estandarizados de paquetes, en vez de 20. Cada estación de empaque era distinta de la otra. Algunas tenían básculas y otras no. Unas tenían máquinas encintadoras y otras no.

El personal de embarque y abastecimiento participó en un evento kaizen de una semana, durante el cual diseñaron sus nuevas células de trabajo. Pusieron a prueba las mejoras utilizando simulaciones de cartón, colocando todo al alcance de la mayoría y trabajando para eliminar todo obstáculo posible antes de construir las estaciones de trabajo finales. Bajo el concepto de flujo de una sola pieza, las células tenían tan sólo el espacio suficiente en cada estación para procesar un pedido. Como resultado, con trabajo estándar y otras mejoras, el inventario en proceso de empaque bajó inmediatamente de dos horas a menos de 30 minutos.

“Sabíamos que deseábamos tener un flujo lineal. Sabíamos que queríamos que el producto viniera directamente desde manufactura hasta el andén de embarque. Queríamos reducir el IEP. Queríamos eliminar la duplicación de manejo de material”, rememora Zielinski. Luego de hacer el mapa del flujo actual, el equipo de mejora llegó con varios layouts potenciales que evaluaron en términos de flujo, ergonomía, ahorros en mano de obra y otras reducciones de costos.

Posteriormente, WIKA atacó el área de anaqueles de abastecimiento de pedidos. Después de analizar la velocidad del inventario por SKU, este equipo reorganizó la estantería en su totalidad. Colocaron los artículos de mayor movimiento cerca del área de empaque y embarque. Cambiaron los medidores más pesados a anaqueles a la altura de la cintura para facilitar su manejo y redujeron la cantidad estándar de contenedores de 18 a 12 unidades (cantidad del pedido más grande), reduciendo el peso total de 38 a 26 libras. El equipo de flujo de anaqueles rediseñó igualmente el sistema de etiquetado.

Las viejas etiquetas tenían números negros idénticos, impresos sobre un fondo color beige. Asignaron colores específicos para cada número de parte y ubicaron las partes de manera que no quedaran juntos ni colores ni números de partes similares. Reduciendo la probabilidad de cometer errores al seleccionar artículos para abastecer pedidos.

Resultados: A menos de un año del plan a tres años, WIKA ha logrado mejoras en productividad y calidad. Ha mejorado su productividad en 17% y ha reducido los errores en un 43%. Esto asegurará que WIKA pueda satisfacer un mayor volumen de ventas y el cambio de pedidos de líneas múltiples a los de una sola línea.

Como resultado de estos eventos y proyectos relacionados, después de tan sólo seis meses WIKA había mejorado su productividad en un 17% y sus errores se redujeron en un 43%. Ya bien encaminados para lograr sus metas, el departamento de empaque ha logrado también aumentos de dos dígitos en el número de líneas de abastecimiento por día y por hora.

“El flujo ha mejorado de manera increíble. La ergonomía ha mejorado de manera inconcebible y la gente lo adora”, — Jim Zielinski, Gerente de Distribución de WIKA.

Cuando se aplican las técnicas Lean a la toda la cadena de valor, se reduce el desperdicio, se mejora la calidad y se acelera la entrega en cada eslabón. Los procesos de diseño, desarrollo, producción y entrega son Lean. La administración de proveedores es Lean. Los pronósticos, planeación de ventas y de operaciones son Lean. La recepción de pedidos, la distribución y la logística son Lean. Mire hacia adelante o hacia atrás en cualquier punto de la cadena de valor y podrá ver los pasos que agregan valor para sus clientes y a su organización. Eso es una Cadena de Valor Lean.