Un volumen grande. En tan solo 6 meses se mejoró la producción en un 30% además los márgenes operativos bajos ahorraron hasta $1 millón de dólares.

Los líderes empresariales tienden a ser demasiado conservadores cuando se trata de establecer objetivos para mejorar la parte operativa y su estimación de lo que es posible, cuentan con muy poca visión para considerar lo que es necesario para mantener sus márgenes y posición competitiva. Se tomó un objetivo anual para mejorar su productividad del 2 al 3% como ejemplo, éste es un objetivo bastante típico, pero en la mayoría de los mercados no es suficiente para mantenerse al día con la inflación (aumentos de costos de mano de obra por hora y beneficios).

Los líderes empresariales tienden a ser demasiado conservadores cuando se trata de establecer objetivos para mejorar la parte operativa y su estimación de lo que es posible, cuentan con muy poca visión para considerar lo que es necesario para mantener sus márgenes y posición competitiva. Se tomó un objetivo anual para mejorar su productividad del 2 al 3% como ejemplo, éste es un objetivo bastante típico, pero en la mayoría de los mercados no es suficiente para mantenerse al día con la inflación (aumentos de costos de mano de obra por hora y beneficios).

Las 11 líneas de producción automatizadas de la planta fabrican productos de envasado de alimentos termoformados, cada una tiene aproximadamente 30 metros (100 pies) de largo. La resina plástica es sifonada en la planta a partir de silos externos, se funde y se forma en una lámina delgada de 1 a 1 ½ metro (40 a 60 pulgadas) de ancho, la cual se forma a vacío sobre el molde. A continuación, el producto se enfría, se recorta hasta su forma final y se apila. Cada línea tiene una capacidad de salida de hasta 30 unidades por segundo.

La planta funciona 24/7 con cuatro turnos. Los directivos de la empresa consideraban que la operación era bastante eficiente y que todo era rentable. No hubieron crisis inmediatas o mayores que hieran a TBM intervenir. Sin embargo, éste es un segmento extremadamente competitivo y siempre se está buscando maneras de mejorar la eficiencia. El nuevo gerente en turno sabía que había un potencial inexplorado para mejorar por lo que necesitaba ayuda para descubrirlo.

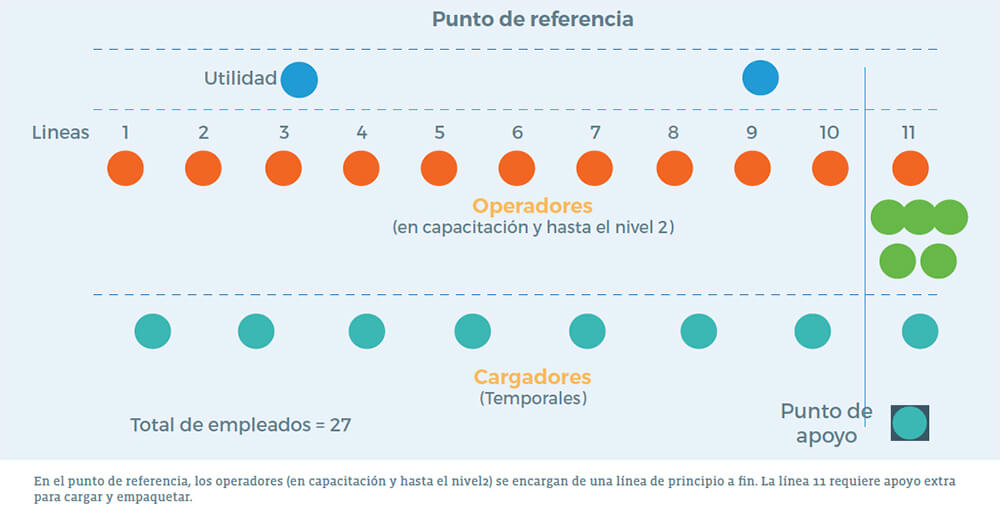

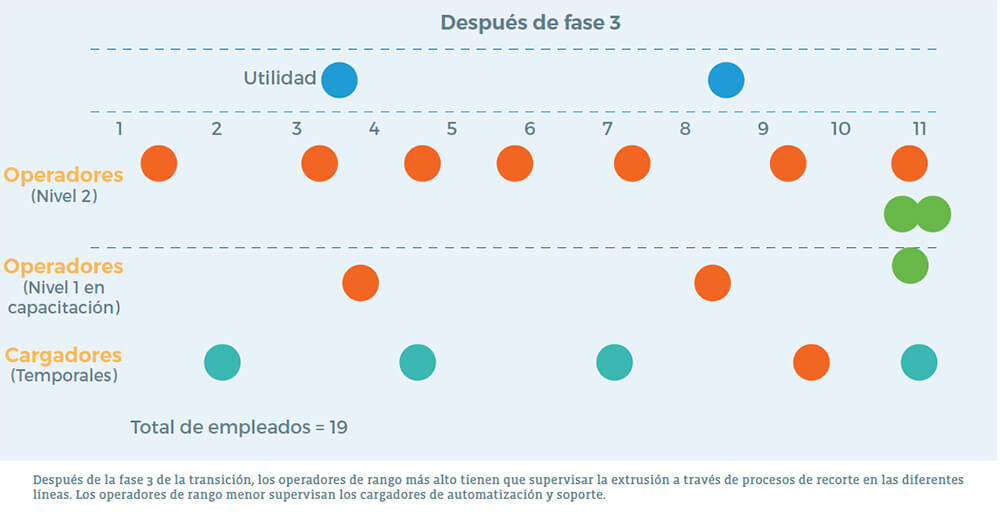

Cuando comenzamos nuestro trabajo la empresa empleó a 236 personas, 108 en las áreas de producción (27 personas por turno) por seis meses, desde mediados de mayo hasta mediados de octubre, ayudamos a reducir el número de puestos de producción a casi un 30% a 76 (19 por turno) sin ninguna nueva automatización u otras inversiones de capital importantes.

Cabe señalar que nadie perdió su trabajo con esta mejora, lo cual era importante desde una perspectiva cultural tanto al implementar los cambios de proceso como al mantenerlos. El desgaste normal permitió que las reducciones laborales y los beneficios de ahorro de costos se realizaran casi de inmediato.

Reto: Realizar mejoras de productividad significativas desde un punto de vista financiero en una operación de producción automatizada de gran volumen.

Racionalizar los pasos de producción y emplear a las personas existentes de manera más eficaz son elementos claves de cualquier esfuerzo de mejora de la productividad. Cuando empezamos, cada línea de producción tenía un operador. Los cargadores cubrían una o dos líneas preparando el producto para el embalaje final; la mayoría de estas personas eran empleados temporales y dos de estos rotaban por el área de producción según se necesitaba (figura 1 de la página siguiente).

Durante la primera fase del proyecto, observamos el trabajo realizado y hablamos con los empleados, se realizó un análisis abarcando el tiempo y la tarea. El análisis reveló lo que sospechábamos de nuestras observaciones iniciales; el tiempo de agregación de valor real de los cargadores era inferior al 50%, lo que significaba que cada uno de ellos podría cubrir de manera realista tres o cuatro líneas en lugar de solo dos. Identificamos potenciales ahorros anuales de mano de obra de poco menos de $ 1 millón de dólares al re dimensionar y re equilibrar las líneas.

Identificar estas oportunidades en papel es sólo el primer paso. La ganancia potencial requirió un rediseño detallado del proceso lo que compensó las diferencias entre cada línea más la introducción gradual en los cambios, los cambios físicos incluyeron extender los transportadores de fin de línea para expandir los búferes de productos acabados, lo que redujo la espera de la cargadora y el tiempo de la banda. También ayudamos a establecer un sistema Andon* para el reabastecimiento de materiales, lugares de colores pintados para la espera en la parte posterior de las líneas, y se eliminó todo el embalaje del final de las líneas.

* Con frecuencia se incorporaban señales iluminadas en cada estación de trabajo, el sistema Andon notifica a los supervisores, al personal de mantenimiento y otros trabajadores de un problema de calidad o en el proceso para que pueda ser resuelto inmediatamente.

Para algunos empleados, los cambios en sus rutinas de trabajo fueron dramáticos. Las nuevas hojas de instrucciones de trabajo estándar proporcionan una guía de trabajo detallada con tiempos reducidos de inactividad que mantiene un ritmo de trabajo manejable. Las asignaciones de tiempo anotadas en estas instrucciones se basan en un “mal escenario“, cuando las tasas de producción están en su punto máximo. Incluyen las responsabilidades del personal de apoyo y directrices de rotación de trabajo para descargar a los empleados que trabajan en las líneas más ocupadas.

Solución: A lo largo de seis meses y tres fases TBM ayudó a nuestro cliente a analizar sus procesos actuales y así identificar posibles ahorros de productividad, posteriormente se planearon y se desplegaron una variedad de tareas para los trabajadores y se implementaron cambios en el proceso.

Predicar con el ejemplo

A través de cada una de las fases de transición, el jefe de operaciones de la planta trabajó lado a lado con los supervisores para presentar los cambios en los empleados, a pesar de que tiene más de 30 años de experiencia en liderazgo operacional, incluyendo implementaciones de Gestión Lean en otras compañías, demostró su apoyo participando durante toda la capacitación. Este progreso fue gracias a su compromiso.

Por supuesto, hacer mejoras en la productividad que no se pueden mantener son una pérdida de tiempo y esfuerzo. La documentación y las sesiones de capacitación ayudaron a mantener los nuevos procesos y niveles de rendimiento. Otras acciones deliberadas de gestión que han ayudado a mantener los aumentos de productividad incluyen auditorías de trabajo estándar, entrenamiento continuo, planes de desarrollo de operadores (para mantener las competencias en todos los turnos) y una presencia continua de liderazgo en la planta.

Al ayudar a nuestro cliente a captar y mantener estos cambios por seis meses, el proyecto demuestra el potencial de mejora de la productividad. Además del apoyo de TBM, se requería un esfuerzo de gestión significativo para llevar a los trabajadores de la planta a través de los cambios. La mejora de la productividad del 30% y la consiguiente reducción de los costes laborales justificaron fácilmente la inversión.

Resultados: Las posiciones totales de producción se redujeron de 27 a 19 por turno esto es una reducción de 29.6% lo que equivale a casi 1 millón de dólares en ahorros anuales de productividad.

Las hojas de instrucciones de trabajo estándar para los operadores y el personal temporal siguen un formato de lista de comprobación, comenzando con la revisión en la configuración de las máquinas, los parámetros del proceso y del rendimiento de las tareas de mantenimiento rutinario. Hoy en día, los operadores registran cualquier problema que aparece y entregan los formatos a sus supervisores al finalizar cada turno.

Otra documentación que ayudamos a desarrollar fue diseñada para reforzar el sistema de gestión diario y hacerlo más sólido. Esto incluye un balance de carga detallado y un manual de uso, un tablero de seguimiento SQDC (seguridad, calidad, entrega y costo) y formatos de evaluación 5´S. MDI (managin for daily improvement) proporcionó este material para su uso y capacitación, mismo que TBM presentó a todos los supervisores y a los operadores de mayor rango.

Factores de éxito de la mejora en la productividad

- Insatisfacción del liderazgo con incremento de 2 a 3% en la productividad anual de las ganancias.

- Análisis detallado del contenido de la mano de obra actual.

- Un objetivo claro así como una transición planificada.

- Hojas de instrucciones de trabajo estándar documentando las responsabilidades del trabajo.

- Absorber las reducciones de la demanda de mano de obra y capturar ahorros a través del desgaste.

- Auditorías de trabajo estándar, capacitación y planes de desarrollo para los empleados.

- Adopción de un programa diario riguroso y un sistema de mejoras.

- Participación y presencia a través de la implementación de cambios.