Un fabricante de galletas reduce tiempo muerto, tiempo de entrega y tiempo de distribución para mejorar sus tiempos de distribución.

Una de las empresas más grandes de México, dedicada a la manufactura de galletas, golosinas, pastas, cereales y otros productos alimenticios, empezó a tener problemas de exceso de inventario. Es una dificultad común entre las industrias que tienen procesos continuos, es decir: en aquéllas donde las máquinas efectúan la corrida de producción con un operador que se limita a supervisar los procesos.

“La empresa tenía la idea fija de que sus procesos eran automáticos y no podían cambiarse” comentó el Consultor Senior de TBM Consulting Group. “Pero nosotros detectamos una distribución de planta inadecuada, con transportes excesivos de cajas y de paquetes. Además el personal estaba distribuido en distancias muy largas, lo cual les obligaba a trasladarse demasiado” comentó.

RETO: Al igual que muchas industrias con una producción continua, el cliente presentaba problemas de flujo que estaban generando exceso de inventario, fallas en la calidad y demoras en tiempos de entrega y distribución.

Uno de los principales retos que enfrentó TBM consistió en convencer al cliente de que la metodología Lean de Mejora Continua también funciona para la industria alimenticia, a pesar de que solo al final de su línea de empaque se utilizaba un proceso discreto ya que los paquetes de galletas se guardan manualmente en sus cajas.

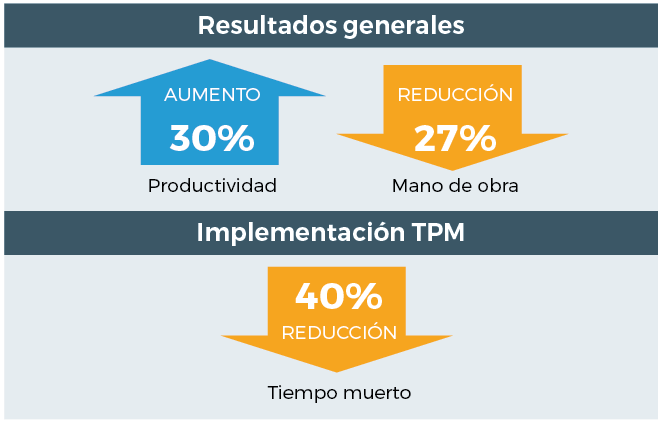

SOLUCIÓN: A través de una serie de eventos Kaizen se obtuvo una nueva organización de la línea de empaque. La implementación del TPM (Mantenimiento Productivo Total), repercutió en un uso más eficiente de las máquinas y se llevó a cabo la optimización del inventario.

El primer evento Kaizen se enfocó en la optimización del inventario para generar un mayor flujo, atendiendo así el área de oportunidad más clara dentro de la empresa. El objetivo principal fue reducir las demoras de distribución por tiempo muerto de las máquinas. Mediante la implementación de la estrategia de TPM (Mantenimiento Productivo Total), se logró dar un uso más eficiente a las máquinas.

No obstante, todavía era necesario reducir los defectos de calidad. Esta meta se logró a través de lo que conocemos como Análisis de soluciones de problemas de calidad.

Se identificó otro reto importante en la línea de empaque, que es un área discreta. Después de realizar un análisis fue posible eliminar algunos pasos de este proceso, reduciendo las líneas de empaque y acercándolas más al almacén. De esta manera se volvió mucho más eficiente el movimiento del personal y del producto.

Por otro lado hubo que optimizar la flotilla de trailers. La estrategia fue exitosa, pues generó de manera inmediata un flujo más eficiente entre el almacén y el embarque.

Resultados: La productividad tuvo un incremento general del 30%. Hubo una reducción del 40% en tiempos muertos y merma, así como una mejora significativa en los tiempos de lavado y de sanitización.

En suma, se incrementó la productividad en un 30% o 40% mediante la reducción de la mitad de los transportadores existentes, con lo cual disminuyeron drásticamente los costos de mantenimiento y de reparación, así como las pérdidas debido a cambios de motores y refacciones.

TBM Consulting demostró sin lugar a dudas que su metodología de Manufactura Lean y las herramientas implementadas durante el proceso de Mejora Continua son aplicables tanto a los procesos continuos como a los discretos, y que en diversos tipos de industrias generan un notable incremento de la productividad junto con la reducción del desperdicio.

Conozca más sobre nuestra Solución de Mantenimiento industrial, TPM.