TBM ayuda a Carlisle Companies a implementar un Sistema de Gestión Lean para alinear los objetivos estratégicos con las actividades de mejora continua, con la finalidad de lograr resultados claros de negocio en 75 sucursales a nivel mundial, más las que se abran próximamente.

Como la mayoría de los manufactureros norteamericanos, Carlisle Companies ha utilizado por décadas, varias herramientas lean y Six Sigma para llevar a cabo mejoras operativas. Sin embargo, a pesar de que Carlisle mantenía un liderazgo en tres sectores principales y que aparecía constantemente en la lista de “Los 500 de SP”, algo faltaba. Ese “algo” se volvió muy claro para su Director General, David Roberts, cuando empezó a visitar las plantas.

“Cuando entraba en una fábrica, no tenía idea de cómo medían la productividad,” recuerda Roberts. “Cada planta tenía sus propios estándares. Era obvio que necesitábamos un método operativo consistente para todas nuestras plantas.”

Sin embargo, pronto se dieron cuenta que medir la productividad era sólo el comienzo. Había oportunidades significativas para desempeñarse mejor; mucho mejor, de hecho.

Después de correr el Sistema Operativo Carlisle (SOC) hace casi cuatro años, la compañía ha comenzado a notar esas oportunidades. Las iniciativas COS han generado más de $70 millones de dólares en ahorro de costos y han reducido el espacio requerido tanto por el área de manufactura como bodega en casi ciento ochenta y seis mil metros cuadrados. Como la gran mayoría de las compañías norteamericanas, Carlisle vio sus ingresos caer durante la recesión. Sin embargo, a diferencia de otros, el ingreso neto de la compañía se incrementó durante ese año, en parte gracias a las iniciativas SOC.

"Debido a las mejoras en productividad que hemos implementado, dejamos de utilizar mano de obra china, y empleamos mano de obra estadounidense. Somos competitivos en materia de costos con los chinos, principalmente porque los salarios en China van en aumento,” responde Roberts.

Tales resultados son sólo el principio, y los líderes de la compañía están convencidos. Implementar el SOC en cinco unidades de negocio, que operan de modo independiente, y en 75 sucursales a nivel mundial no ha sido una tarea sencilla. Lo que logra unificar todo dentro de Carlisle es un liderazgo fuerte y comprometido; una clara relación entre las prioridades de mejora y los objetivos de negocio a cinco años. Y evidentemente, un sistema operativo claro y uniforme que continua expandiéndose a medida que Carlisle evoluciona.

Reto: El CEO de Carlisle quería acelerar la creación de valor mediante un crecimiento agresivo de las ventas, mejorando los márgenes operativos, creciendo internacionalmente, reduciendo el capital de trabajo y mejorando el retorno del capital invertido.

Un vistazo general al Sistema Operativo Carlisle no comienza analizando los elementos del sistema. Comienza con la visión estratégica de Carlisle. Como está establecido en el reporte anual de la compañía, el plan de Carlisle para el 2014 tenía cinco objetivos clave: ventas globales de $5 billones de dólares, un incremento en el margen operativo del 15%, un incremento de un 30% en las ventas provenientes de fuera de Estados Unidos, una reducción en el capital de trabajo de un 15% de las ventas, y un retorno de inversión de capital del 15%. Cada unidad de negocio tiene su propio plan con objetivos específicos que, una vez logrados, podrán fusionarse con los objetivos corporativos. (Descargue el PDF para leer la entrevista completa).

La forma en que cada unidad de negocio alcanzará sus objetivos se determina durante el proceso de “Hoshin Kanri”, mismo que establece Prioridades para Mejoras Anuales (AIPs) e Indicadores Clave de Desempeño (KPIs) en cada nivel de negocio. Hoshin Kanri, también conocido como Despliegue de Políticas o planeación Hosni, es una herramienta de ejecución que enlaza la actividad de mejora con una estrategia de la compañía de objetivos establecidos a corto y largo plazo.

“Al principio, cada una de nuestras unidades tenía seis, siete u ocho AIP’s. Ahora cada negocio tiene tres o cuatro,” dice Mike Voigt, Vicepresidente de SOC. “Tienes que ser capaz de enfocarlas de modo correcto. Es mucho mejor tener tres AIP’s claros para que el negocio marche mejor.”

Más de la mitad de la fuerza laboral de Carlisle ha recibido entrenamiento SOC, principalmente a través de eventos kaizen. A la fecha, la compañía ha llevado a cabo más de 1,500 eventos kaizen de una semana de duración. Continúan sucediendo cada mes en alguna de sus sucursales, e incluso con proveedores.

Solución: Con un enfoque inmediato en la mejora de los márgenes operativos y la reducción del capital de trabajo, TBM Consulting Group ayudó a Carlisle a crear y desplegar el Sistema Operativo Carlisle (COS) en sus negocios de manera global.

Para lograr contabilizar el progreso en actividades relacionadas con SOC, Carlisle usa un método de evaluación en tres niveles: bronce, plata y oro. Como parte de su trabajo durante las juntas de planeación y revisión, Voigt y los gerentes repasan el estatus de los eventos kaizen de los seis meses previos.

Durante la fase inicial de implementación del SOC, TBM ayudó a la compañía a adaptar los principios básicos de MDI a los requerimientos de Carlisle. El programa incluye pizarrones con estándares SQDC (seguridad, calidad, entrega y costo) que muestran el desempeño de cada área así como de la planta entera y la implementación de las 5S´s.

Las métricas mostradas en los tableros se integran a los objetivos de negocio y corporativos. Durante los recorridos diarios en las plantas, los gerentes revisan el desempeño de cada departamento y célula de trabajo, resaltando áreas que requieren acción inmediata. El sistema permite autonomía, de modo que se puedan tomar decisiones diarias logrando así cooperación entre diversas áreas.

Debido a que los procesos y el comportamiento requieren un cambio de pensamiento gerencial, toma tiempo implementar un programa. Al principio, los gerentes ni siquiera sabían a ciencia cierta qué era lo que hacían durante los recorridos. Un aspecto único del programa MDI Carlisle son sus tres niveles de maduración. Cada nivel representa un grado mayor de sofisticación. Después de que una práctica en particular ha sido completamente aceptada, los gerentes de Carlisle saben lo que deben hacer a continuación para tener mayor efectividad.

“Recuerdo que después de haber realizado recorridos durante varias semanas en una de las plantas, los supervisores hablaron conmigo,” recuerda Voigt. “Ellos dijeron, ‘Esto es lo mejor que hemos hecho. Durante años hemos usado información equivocada en nuestras órdenes, partes defectuosas provenientes de procesos anticipados y otro tipo de problemas. El equipo de Gerencia de Operaciones lo ha notado y nombraron a un responsable de solucionar estos problemas.’ Ahí mismo, dentro de la célula más pequeña de la organización, está el poder del MDI.”

Resultados: EBIT aumentó 11%, el capital de trabajo como un porcentaje de ventas pasó de 30,4 a 21,9%. $70 millones de dólares en ahorros de costos, una reducción de 186 mil m2 en piso, y otras mejoras en el desempeño financiero que se atribuyeron al Sistema Operativo Carlisle (COS).

Como se ha establecido previamente, el despliegue de estrategias, las métricas comunes, MDI, evaluaciones constantes y muchos otros elementos del Sistema Operativo Carlisle fueron diseñados para ayudar a las plantas Carlisle a conservar el progreso y continuar mejorando. Muchos han aplicado lean en manufactura durante años y de diferentes maneras. Recibir apoyo del Director General, los presidentes y el Consejo es lo que convierte el esfuerzo en algo superior, de acuerdo a Voigt. Cualquier miembro del equipo que no tuvo fe o mostró su apoyo a SOC cuando éste fue lanzado, han quedado fuera del juego. La recesión de 2008-2009, misma que sucedió justo después del lanzamiento de SOC, le ayudó al programa a ganar tracción.

Como una figura representativa de SOC, el trabajo de Voigt es proveer comunicación, recursos y apoyo donde y cuando sean necesarios. Algo que no puede llevarse a cabo desde una oficina. El año pasado viajó 49 semanas, compartiendo conocimientos y buscando pequeñas “perlas de sabiduría” para compartir con el grupo a su regreso.

“Cuando tienes 75 locaciones a nivel mundial que necesitas mejorar y en donde las personas se encuentran ya ocupadas,” comenta Voigt, “Tienes que actuar de modo muy estratégico acerca de los programas que decides implementar. Deben ser puntos específicos enfocados y simples que son fáciles de interpretar. Estamos haciendo lo miso ahora con TPM (Mantenimiento Total Productivo) que hicimos con MDI.”

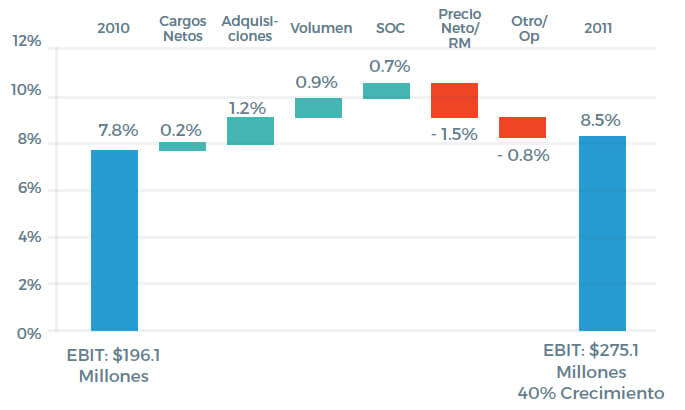

Margen de Carlisle 2011

Un aspecto integral de la estrategia de Carlisle para mejorar sus resultados financieros es que los esfuerzos SOC permitieron un 40 por ciento en el incremento de ganancias antes de los intereses y después de los impuestos (EBIT) y permitieron que productos de mano de obra incrementaran su precio así como otros gastos.

Capital de trabajo como un porcentaje de las ventas netas

Los sistemas y los procedimientos para mejorar las capacidades de cálculo de la demanda, procedimientos para reducir pagos de ciclos de tiempos y la implementación de prácticas adecuadas, han mejorado el capital de trabajo de Carlisle y retorno de las métricas del capital invertido.

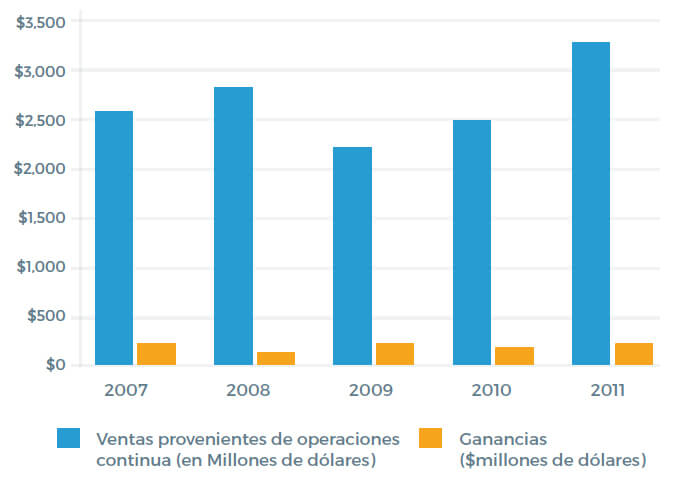

Ventas anuales

Las ventas anuales de Carlisle se incrementaron en un 28 por ciento al alcanzar $3.22 billones en 2011. Un precio orgánico e incrementos en el volumen lograron un crecimiento de un año durante un periodo de seis meses.

Fuente: Reporte Anual Carlisle 2010, reporte anual 2011, y presentación de reporte de ganancias durante el cuarto del año en 2008.