Gokaldas Exports Ltd. de la India construye una cultura lean para permanecer como líder dentro de la altamente competitiva industria global del vestido.

Gokaldas Exports Ltd. (GEX), el exportador más grande de prendas de vestir de la India. Fundada en 1970 por el ya fallecido Jhamandas H. Hinduja y fuertemente controlada por su familia, GEX ha emprendido una transformación cultural planta por planta basada en los principios lean en respuesta a la creciente competencia y a las expectativas del cliente. Sin un convencimiento inicial de que los principios y prácticas lean funcionarían en una empresa de la India, los líderes de GEX adoptaron este método después de que la capacitación lean inicial y el trabajo en equipo informó incrementos en la productividad de hasta un 35 por ciento (sin añadir recursos).

“Ahora todo mundo participa,” señala Gaurav D. Hinduja, Gerente de Operaciones. “Hoy en día es lo más importante para la empresa pero ha tomado casi dos años llegar a este punto. No diría que hemos logrado adoptar el método lean por completo, pero ésta es la forma de avanzar.”

Confiando en el futuro de GEX dentro del mercado global del vestido, una empresa de capital privado que se localiza en los Estados Unidos, The Blackstone Group, se convirtió en socio al invertir con acciones en la empresa en un 50.1% en 2007. El compromiso de GEX con la mejora en el proceso lean como una estrategia, fue lo que atrajo a Blackstone.

“La implementación lean es muy importante para GEX y será un catalizador clave que posibilitará su éxito continuo en el futuro en cuanto a rentabilidad, en el crecimiento en sus ingresos por las ventas de sus principales líneas y para ser un proveedor de prendas de vestir de calidad mundial,” mencionó Jeff Overly, director ejecutivo de The Blackstone Group.

TBM y GEX lanzaron su jornada LeanSigma en la empresa Euro Clothing Company (ECC) de GEX. De acuerdo con Serena, la implementación fue muy buena, desplegó el fuego que comenzó a expandirse hacia el resto de la empresa. Finalmente, los líderes de la empresa adoptaron totalmente una filosofía LeanSigma.

Mejoras en la planta de Euro Clothing Company

- Inventario de Trabajo en Proceso (WIP): 2.5 días a 1 día

- Productividad: Un 42% de mejora de 2.1 unidades por persona/por día a 3 unidades por persona/por día

- Tasa de primer pasada: 85%–92%

- Mejora de cambios: 40%

Reto: Mejorar los beneficios en un 15 a 20% sin agregar recursos o perder posición en el mercado. El cliente clave, Nike, sugirió la adopción de Lean, pero el liderazgo de GEX era escéptico de la aplicación de Lean en la industria de la confección.

TBM y GEX lanzaron su jornada LeanSigma en la empresa Euro Clothing Company (ECC) de GEX. De acuerdo con Serena, la implementación fue muy buena, desplegó el fuego que comenzó a expandirse hacia el resto de la empresa. Finalmente, los líderes de la empresa adoptaron totalmente una filosofía LeanSigma.

“En un principio, necesitábamos establecer el flujo de la mejor pieza dentro de los diseños de la célula en la línea para atender los problemas recurrentes de calidad y equipo así como supervisar cada hora toda la producción”, menciona Serena respecto a la implementación en ECC. Al fijar los niveles [de IEP] en los puntos clave de interconexión, incorporando el empacado al final de la línea de producción y una supervisión renovada para realizar el aseguramiento de calidad, logramos reducir el tiempo de entrega al cliente, incrementamos significativamente la producción en “bien a la primera” y mejoramos nuestra entrega a tiempo a nuestros clientes”. Según Serena, la caída del 60 por ciento en el inventario de WIP contribuyó a una reducción sustancial en el tiempo de entrega, algo que los clientes en esta industria valoran en gran medida porque les ayuda a cumplir con sus objetivos de negocio.

Serena y Gaurav Hinduja señalan que la cultura hindú puede generar desafíos únicos cuando se introduce y se aplica el método lean, algo que fue claro desde el inicio de los esfuerzos de GEX.

El mayor desafío se relaciona con el ausentismo laboral. Serena explica que cuando se trata de elegir entre los eventos familiares y acudir a trabajar, la familia gana la mayor parte del tiempo debido, especialmente, a que la mayor parte de la fuerza de trabajo está integrada por mujeres. La empresa creó el Fondo Lean, que es un programa de ahorros en el cual un empleado gana un bono cuando su línea de producción se excede del 70% que constituye la meta de eficiencia.

Otro desafío es que la India es una cultura altamente estructurada y segregada en muchas formas. Socialmente, existe el bien conocido sistema de castas y en el lugar de trabajo persiste la tradición de los jefes que tienen el poder y dictan instrucciones a los trabajadores.

Línea de cosido: antes de Lean/después de Lean

Una reducción del 60 por ciento en el inventario WIP contribuyó a una reducción sustancial en el tiempo de entrega, algo que los clientes de GEX valoran en gran medida porque les ayuda a cumplir con sus objetivos de negocio.

Solución: Después de asistir a un TBM “CEO Boot Camp”, GEX invitó a TBM a realizar una evaluación y un plan de acción de mejora de productividad. Esto incluyó cuatro semanas de entrenamiento para tres jefes de operaciones, los cuales recibieron la certificación Lean.

En el nivel de empleados, la capacitación de los mandos medios implantó el pensamiento lean a nivel de líderes de grupo porque era evidente que las nuevas prácticas tendrían que aceptarse entre los mandos medios antes de que los empleados a nivel de planta pudieran recibir una capacitación adecuada.

“Colocamos a todos nuestros gerentes generales en un curso de certificación lean con duración de dos semanas para que pudieran iniciar a entender el concepto en su totalidad”, menciona Gaurav Hinduja. “Después, sencillamente no aceptamos un “no” como respuesta. Comenzamos a identificar a la gente que entendió el significado de ello y tuvimos que dividirnos con una o dos personas que resultaron ser grandes obstáculos”.

Adicionalmente, GEX nombró directores dedicados a la mejora continua en cada sitio. Actualmente, la empresa tiene 65 directores de este tipo en 15 lugares. Los directores han ayudado a cerrar la brecha existente entre la cultura de la India, un lugar de trabajo tradicional y el énfasis de la administración lean sobre el otorgamiento de poderes a los empleados. Por ejemplo, ha sido difícil suscitar ideas de mejora provenientes de los empleados porque no es parte de su naturaleza el decidir por sí mismos lo que se tiene qué hacer. Desde la niñez, se les ha inculcado la idea de seguir las instrucciones del jefe. De esta manera, los directores de mejora continua tienden a presentar ideas de mejora para eventos kaizen.

Corte: antes de Lean/después de Lean

La implementación de un diseño de cálulas fue un paso significativo hacia la mejora de la calidad a la primera y el equilibrio de flujo a takt.

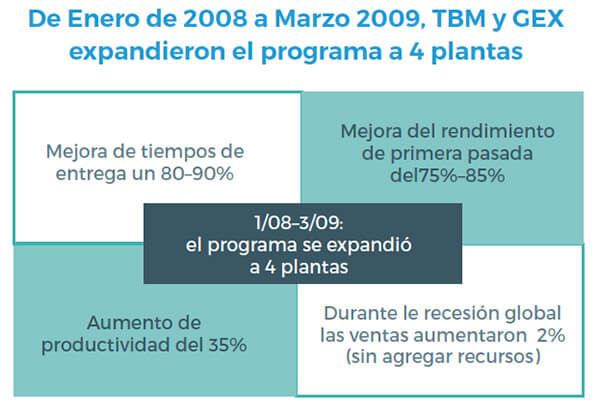

Resultados: Aumentó la productividad en un 35%, logrando importantes avances en la entrega a tiempo y en el rendimiento de primer paso. Aumento de las ventas un 2% durante una grave recesión económica. Se fortaleció la posición competitiva, se mejoró el tiempo de espera y se redujo el absentismo y el desgaste.

The Blackstone Group es una compañía líder mundial gestor de activos alternativos y proveedor de servicios de asesoramiento financiero que cotizan en el New York Stock Exchange (BX), con unos activos totales bajo administración feeearnings de $ 92,2 mil millones al 31 de marzo de 2009. La empresa evalúa las inversiones en función de sus objetivos de crear un impacto económico positivo y valor a largo plazo para sus inversores, las empresas que invierte en las empresas que asesora y de la economía global más amplia.

“Blackstone considera TBM un socio estratégico para proporcionar apoyo LeanSigma® y experiencia a las empresas de la cartera apropiadas Blackstone”, dice Jeff excesivamente, director ejecutivo de The Blackstone Group. “Las empresas Blackstone cartera abrazar estrategias LeanSigma® como un factor clave para que mejoren su competitividad general de la empresa en las áreas de reducción de costes, el crecimiento rentable de los ingresos, la mejora de la calidad, la mejora de la entrega, y la salud del medio ambiente y mejora de la seguridad.”