Un proceso de producción rediseñado y una colaboración con los proveedores le permitieron a Pacific Handy Cutter recortar los costos y reducir dramáticamente la extensión y complejidad de su cadena de suministro a través del nearshore.

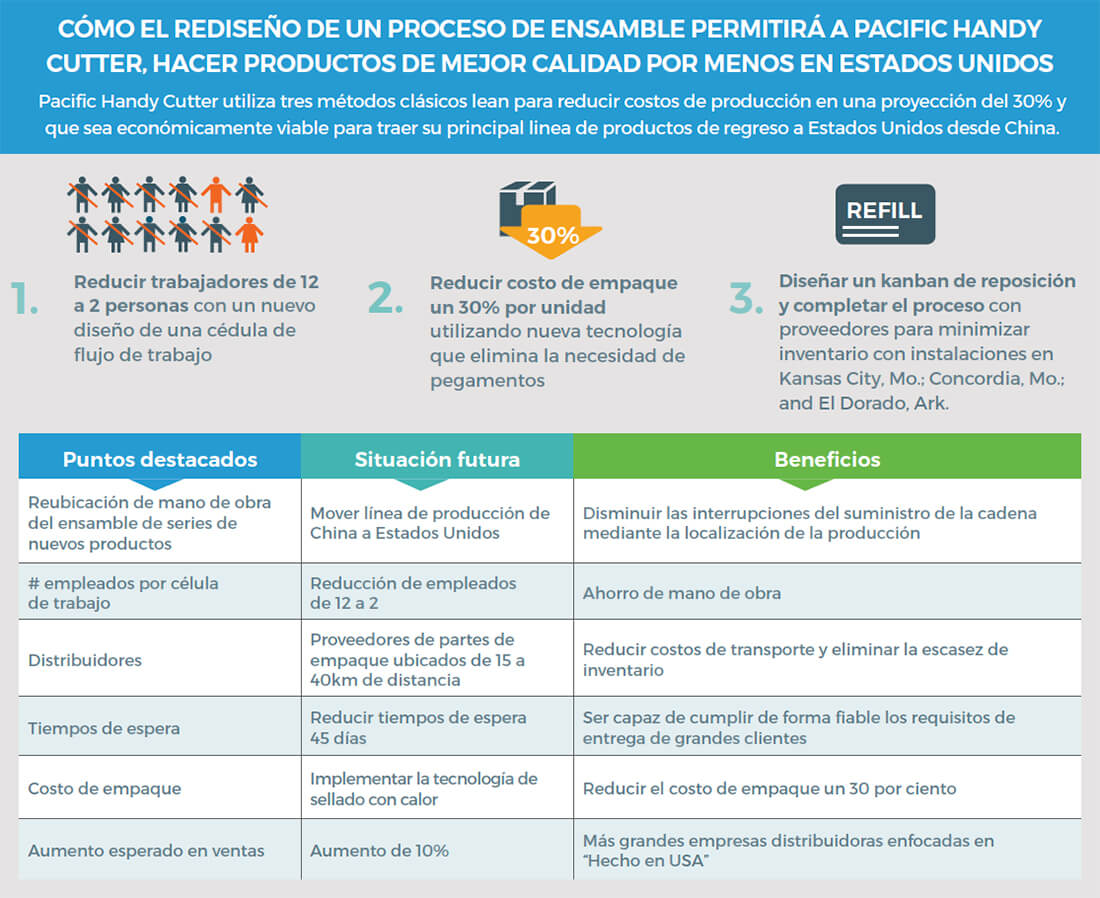

Pacific Handy Cutter Inc. (PHC) siguió un camino tradicional cuando decidió subcontratar a un proveedor en Jiangsu, China para realizar la producción de su cortador de seguridad S-4. Pero cuando llegó el momento de planear el lanzamiento del sucesor, el S-8, los ejecutivos de PHC decidieron que el nearshore era una mejor idea. Costos de mano de obra elevados, largos tiempos de elaboración y problemas de calidad empujaron a los ejecutivos a tomar la decisión.

“Queríamos un mejor control sobre los procesos de manufactura y creíamos que podríamos producir mucho más rápido aquí en Estados Unidos, algo que ciertamente no sucedió con el proveedor en China, “, afirma Mark Marinovich, Presidente y Director Ejecutivo de PHC.

Adicionalmente al tema del ahorro de costos, PHC cuenta con un crecimiento de ganancias debido a que la preferencia de los clientes por herramientas manuales fabricadas en los Estados Unidos aumentó. Marinovich dice que esto podría aumentar los ingresos anuales de la compañía hasta en un 10%. Y veía claramente un potencial para lograr entre 20 y 30% de crecimiento si PHC logra atraer a clientes más grandes. "Estamos listos para producir un producto de alta calidad, pequeñas herramientas manuales destinadas a la producción asiática, aquí mismo en Estados Unidos con el mismo objetivo que tenía cuando entré al negocio hace 30 años: el aumentar la rentabilidad." dice Marinovich.

Para poder producir el S8, a un costo menor que los proveedores chinos, PHC determinó que necesitaba un tiempo takt de 3.5 segundos con no más de dos empleados trabajando en una célula de trabajo. El cutter que se producía en China requería doce empleados.

PHC le pidió a TBM que le ayudara a identificar oportunidades para alcanzar sus metas de producción doméstica. Se diseñó maquinaria automatizada con características únicas de entrega de material junto a un sistema de reabastecimiento kanban apoyado por una red de proveedores locales.

Lograr comprometer a los proveedores, operadores y constructores de la maquinaria fue un factor clave para el éxito del proyecto, afirma el Director de Finanzas Joe Garavaglia. La ubicación de la base de suministro fue necesaria para que la producción de PHC fuera financieramente viable, comenta Eduardo Spina, Vicepresidente de operaciones internacionales.

Reto: Lograr cumplir con las expectativas de entrega y precio del cliente para la nueva serie de cortadores de cartón S-8.

La compañía que produce la maquinaria automatizada para el S8 está ubicada tres kilómetros de PHC. Proveedores de tres partes distintas están en un radio de 40 kilómetros y los proveedores de empaques están a 15 kilómetros de distancia. La estrategia de nearshore debería eliminar o reducir de forma significativa los retos de logística y la escasez de inventario que PHC sufrió con el proveedor chino.

PHC estuvo a nada de quedarse sin su producto insignia durante una huelga de ocho días en los puertos de Los Ángeles. Localizar la producción puede mitigar estas interrupciones en la cadena de suministro, lo cual le costó a las compañías de productos industriales norteamericanas cerca de 2.2 billones de dólares, de acuerdo a un estudio realizado por Pricewaterhouse Coopers. Tales demoras eran inaceptables para los clientes de PHC, entre los que se encontraban vendedores de alto volumen.

Para lograr alcanzar las metas de entrega, la compañía involucró a proveedores locales y a su productor de maquinaria en un evento kaizen.

Solución: Regresar la producción del S-8 de China a Estados Unidos al tiempo que se logra la reducción de costos de producción a través de la automatización, células de trabajo lean y fuentes de suministro estratégico.

Los ejecutivos de PHC se dieron cuenta que los trabajadores del área de ensamblaje necesitaban lograr volverse multi-task es decir, hacer muchas cosas al mismo tiempo para poder lograr el tiempo takt utilizando un proceso de flujo de una sola pieza, con ayuda de la máquina de automatización. A Spina y el equipo de PHC se les ocurrió una opción consistente en un proceso de siete ensamblajes durante el evento kaizen.

El proceso requería únicamente dos empleados y una araña de agua para cargar las partes hacia la máquina. Durante la prueba, la compañía pudo alcanzar su meta de ensamblaje de 3.5 segundos por producto. A esta tasa, PHC espera producir 7,714 cutters diariamente.

La compañía también realizó ajustes para reducir los costos de empaque en un 30%. PHC empleará bolsas perforadas en rollo que se sellarán con calor de manera automática y serán liberadas en una caja de 12 paquetes.

Resultados: Incremento anual de ganancias esperado de al menos 10%, con el potencial para crecer hasta un 20 ó 30%, reducción de tiempos de elaboración de 45 a 60 días, reducción del 30% en costos de empaque.

PHC inició la producción del S8 con la intención de elevarla a más de 7,000 unidades diarias una vez que todos los clientes migraran del S4 al S8. Al tiempo que la producción se eleva, los ejecutivos de PHC pudieron cerrar nuevas oportunidades de con compañías que están comprometidas con comprar productos hechos en Estados Unidos. PHC recuperó ese terreno así como a más clientes con sindicatos grandes que optan por la marca “Made in America” (Hecho en Estados Unidos), “Estamos en un punto decisivo del resurgimiento de la marca ‘Hecho en Estados Unidos‘ “ afirma Marinovich. “Vimos que estaba sucediendo y de inmediato quisimos ser parte de ello”.